« zurück zur Übersicht - Projektarbeiten

"Klebstoffe"

von Laetitia Dietrich und Dominik Hofmann, CTA-Lehrgang 68 (Schuljahr 2018/19)

1. Vorwort

Als Projektarbeit hatten wir zunächst das Thema "Kriminalistik" vorgesehen. Dieses Thema durften wird leider nicht nehmen. Auf unserer Favoritenliste gab es zwei weitere interessante Themen, die wir sehr gerne machen wollten. Zum einen war es das Thema "Chemie und Licht (Fluoreszenz, Chemolumineszenz und Phosphoreszenz)" und zum anderen das Thema "Klebstoffe". Wir haben uns noch mehr über beide Themen informiert und uns dann für das Thema "Klebstoffe" entschieden. Wir wollten eine Projektarbeit machen, in der man sowohl etwas Praktisches machen kann und die gleichzeitig etwas mit Chemie zu tun hat.

In unserem Fall bestand der praktische Teil beim Thema "Klebstoffe" zunächst aus der Herstellung von Klebstoffen. Diese haben wir anschließend auf ihr Klebeverhalten gemessen, um herauszufinden, wie viel die Klebstoffe am Ende ausgehalten haben.

Wir bedanken uns bei Herrn Wolfgang Flad dafür, dass er uns ermöglicht hat, dieses Thema machen zu dürfen, bei den Assistenten dafür, dass sie uns im Labor geholfen und unsere Fragen beantwortet haben und zuletzt möchten wir uns ganz besonders bei Herrn Prof. Dr. Menzel für weitere Anregungen und Hilfe bei Fragen und Problemen bedanken.

2. Zusammenfassung

Unsere Projektarbeit umfasst das Thema "Klebstoffe". Wir haben zunächst allgemeine Informationen zur Klebetechnik und den Klebstoffgruppen herausgefunden, ausgewählte Klebstoffe hergestellt und diese auf ihre Festigkeit untersucht. Zusätzlich zu den selbst hergestellten Klebstoffen haben wir noch 2 gekaufte Klebstoffe untersucht. Die Untersuchung umfasste die Zugfestigkeit, Aushärtezeit und den Grund des Versagens der Klebverbindung der Klebstoffe.

Wir haben folgende Klebstoffe untersucht:

- Polystyrol-Klebstoff

- Stärkekleister

- Gelatineleim

- Caseinleim

- Schmelzklebstoff

- Alleskleber / Polyvinylalkohol

- Glyptalharz

- UHU stick

- UHU Sekundenkleber Gel

3. Summary

Our project work covers the topic of adhesives. We first came up with general information about the bonding technology of adhesives and the groups of adhesives, produced selected adhesives and tested their adhesive strength. In addition to the self-made adhesives, we have examined 2 purchased adhesives. The study included the tensile strength, curing time, and the cause of adhesive failure of the adhesives.

We examined the following adhesives:

- Polystyrene adhesive

- Starch paste

- Gelatin glue

- Casein glue

- Hot melt adhesive

- All-purpose adhesive / polyvinyl alcohol

- Glyptalharz

- UHU stick

- UHU superglue gel

4. Theoretischer Teil

4-1. Geschichte der Klebstoffe

Dass wir Menschen Klebstoffe nutzen, um damit Gegenstände aneinander zu befestigen, ist keine neue Erfindung. Bereits vor tausenden von Jahren haben Menschen damit angefangen und dabei die ersten Grundbausteine für die heutige Benutzung von Klebstoffen gelegt. Klebstoffe, die sie damals verwendet haben, waren sogenannte natürliche Klebstoffe. Sie wurden damals aus natürlichen Ressourcen wie Pflanzen, Tierhäuten oder sogar aus Tierknochen hergestellt.

Einer der ersten Klebstoffe, an dem sich die Menschen bedienten, war tonhaltige Erde. Diesen benutzten sie in der Uhrzeit, um ihre Hütten und Höhlen, in denen sie lebten, etwas wohnlicher zu gestalten. Als nächstes fanden sie das Birkenharz, mit dem sie ihre Werkzeuge wie Speere und Beilspitzen an Holz befestigten. Birkenharz als Klebstoff, kam selber so nicht in der Natur vor. Mit Hilfe von Trockendestillation haben sie ihn damals aus Birkenrinde hergestellt.

Um die Höhlenmalereien, wie wir sie kennen herzustellen, benutzten Menschen ca. 3500 Jahre vor Christus Klebstoff, der aus Tierblut mit Eiweiß als Bindemittel, verwendet wurde. In Vorderasien begann man um ca. 2000 vor Christus Möbel mit Hilfe von Gelatineleim herzustellen.

Durch die Industrialisierung im 17. Jahrhundert gewann dieser Klebstoff in vielerlei Haushalten immer mehr Bedeutung. Im Zuge dessen wurde 1690 in Holland die erste handwerkliche Leimfabrik gegründet. Durch die gesellschaftliche Veränderung wurden immer mehr neuer Materialien entwickelt. Es kamen chinesische Papiertapeten nach Europa und waren sehr groß in Mode. In Kassel wurde 1789 die erste Tapetendruckerei Deutschlands eröffnet.

Wegen der immer größer werdenden Nachfrage, wurden zu Beginn des 18. Jahrhunderts in vielen Städten sogenannte Leimsiedereien gebaut. Die Leimsiedereien wurden meist in der Nähe von Ledergerbereien gefunden, denn dort wurde der Leim aus den Abfallprodukten der Ledergerbereien gekocht. Anfang des 19. Jahrhundert machte die chemische Industrie im Bereich der Klebstoffe große Fortschritte, wodurch unter anderem auch die Entwicklung von neuen Klebstoffen in den Vordergrund trat.

Polyvinylacetat ist bis heute noch der am häufigsten verwendete, synthetisch hergestellte Rohstoff, der zur Klebstoffherstellung verwendet wird. Im Jahre 1914 ließen sich Rollet und Klatte das Polyvinylacetat patentieren. Das Polyvinylchlorid (PVC) und das Polymethylmethacrylat (Plexiglas) wurden im Jahre 1928 das erste Mal in den USA hergestellt. Die erste technische Herstellung von einer stabilen Kunststoff-Dispersion gelang in den 30er Jahren. Sie wurde mit Hilfe der Basis aus Acrylsäureester und Vinylacetat hergestellt. Im Jahre 1939 wurden vom Schweizer P. Castan, die Epoxidharze patentiert. Die Epoxidharze erfand er damals durch die Benutzung von Polyaddition zum Aufbau von Kunststoffen. Für die Klebstoffbranche hatten die Herstellung von Polychlorbutadien und die von Bayer patentierten Polyurethane eine enorme Marktbedeutung.

Im Jahre 1958 brachte die USA einen "Sekundenklebstoff", den Cyanacrylat, auf den Markt. Und so wurden immer mehr Klebstoffe entdeckt, hergestellt und auf den Markt gebracht.

"Seit der Jahrtausendwende konzentriert sich die Klebstoffindustrie neben der Beschleunigung von Aushärtungsreaktionen und der Erhöhung der Fertigungsprozesssicherheit unter anderem auch auf die Entwicklung wieder lösbarer Klebstoffsysteme." [1]

4-2. Natur, Alltag und Wirtschaft

Die Natur ist schon immer ein Vorbild und Ideengeber für uns Menschen, wenn es sich um Klebstofftechniken handelt.

Bienen zum Beispiel, setzen den Klebstoff Bienenwachs aus der Natur ein, und benutzen dabei die Prinzipien der Schmelzklebstoffe. Die Bienen haben Wachsmoleküle in ihrem Körper. Um den Klebstoff herzustellen, müssen sie diese Wachsmoleküle erwärmen. Aus diesem flüssigen Wachs formen sie dann ihre Waben. Sobald ihr Wachs auf Raumtemperatur heruntergekühlt ist, wird es fest und haftet auf beliebigen Untergründen.

Die Klebfadenspinne produziert Leim und nutzt ihn, um ihre Beute zu fangen. Dazu verteilt sie diesen auf einigen Fäden ihres Netzes.

Muscheln und Seepocken produzieren einen Unterwasserklebstoff, welcher sehr hohe Festigkeit besitzt. Mithilfe dieses Klebstoffs könnten in der Medizin viele Dinge ermöglicht werden. Es könnten Knochen geklebt, Bänder fixiert, Netzhäute repariert oder Zahnersatz befestigt werden.

Termiten können mithilfe von Drüsen Klebstoff produzieren, mit dem sie sowohl ihre Opfer lahmlegen, als auch hohe Türme aus Erde und Holz errichten können.

Als Vertreter aus der Pflanzenwelt ist ein Beispiel der Sonnentau. Er trägt viele Leimruten, mit denen Insekten festgehalten und verdaut werden können.

Auch im Alltag sind sehr viele Klebstoffe im Einsatz. Ob in der Medizin, in der Arbeit oder zu Hause, überall sind Klebstoffe weit verbreitet. In der Medizin werden sie beispielsweise benutzt um eine Wunde zuzukleben, wenn sie nicht unbedingt genäht werden soll. Auch während Operationen werden Klebstoffe verwendet, um passgenaue Implantate herzustellen, die dann auch gleich eingesetzt werden können. Dazu wird ein Knochenersatz aus Keramikpulver und Klebstoff bereits während der Operation hergestellt. In der Arbeit und Schule werden Klebstoffe z.B. verwendet um Blätter einzukleben, oder mit Tesafilm, doppelseitigem Klebeband, Leim und Kleister Dinge zu befestigen. Sie werden zudem genutzt, um Etiketten und Preisschilder auf Produkten und Verpackungen zu befestigen. Ein weiteres Beispiel für die Verwendung von Klebstoffen im Haushalt sind Pflaster. Denn auch Pflaster bestehen aus Klebstoff. Diese gehören zu den leicht trennbaren Klebstoffverbindungen, wodurch sie leicht von der Haut wieder gelöst werden können.

Wirtschaft: Pro Jahr werden in Deutschland rund 1,5 Millionen Tonnen Kleb-, Dicht- und zementäre Bauklebstoffe produziert. Dazu kommen jährlich noch eine Milliarde Quadratmeter trägergebundener Klebstoffe hinzu. Daraus erzielt sich dann ein Gesamtbranchenumsatz von 3,7 Milliarden Euro.

Im Jahre 2016 wurde das globale Marktvolumen von Klebstoffen auf ca. 49,5 Milliarden US Dollar geschätzt. 2015 waren die wasserbasierten Klebstoffe das größte Segment als es um die Wert- und Mengenmäßigkeit ging.

Durch die immer größer werdenden Bevölkerungszahlen, steigen auch die Nachfragen nach Konsumgütern, wodurch auch die Klebstoffindustrie zunehmend wächst. Es kamen immer mehr "neuere" Klebstoffe, wie zum Beispiel die elektrisch leitenden Klebstoffe, hinzu. Diese haben dazu geführt, dass nun die elektrischen Bauelemente nicht mehr auf die Platinen gelötet werden müssen, sondern aufgeklebt werden können, und dadurch viele Bauteile kleiner geworden sind. Dies war ein sehr großer Gewinn für die Wirtschaft. Dadurch konnten dann neuere Smartphones oder bessere Computer/ Laptops hergestellt werden.

4-3. Allgemeine Grundlagen

4.3.1 Allgemeines

Klebstoffe sind nichtmetallische, meist organische Verbindungen, die in der Lage sind, Werkstoffe durch Oberflächenhaftung und durch innere Festigkeit zu verbinden. Chemisch gesehen bestehen synthetische Kunststoffe aus Polymeren.

Monomere: Monomere sind niedermolekulare, reaktionsfähige Moleküle.

Polymere: Wenn sich viele Monomere verbinden, spricht man von Polymeren. Dies können Monomere gleicher Art, aber auch Monomere verschiedener Art sein. Polymere sind Makromoleküle, welche linear, verzweigt oder auch vernetzt sein können.

Polymere werden nach ihren Eigenschaften in folgende Kunststoffklassen eingeteilt:

Thermoplasten:

Als Thermoplasten bezeichnet man lineare oder wenig verzweigte Polymerketten, die miteinander verschlauft sind. Je verzweigter die Polymerketten sind, desto stabiler der Kunststoff. Beim Erwärmen eines Thermoplasts werden die Moleküle in Bewegung gebracht und die Ketten beginnen zu schwingen. Wenn der Abstand zwischen den Ketten zu groß wird, schmilzt der Kunststoff. Diesen Prozess nutzt man bei Schmelzklebstoffen. Bei lang anhaltender mechanischer Belastung kommt es zum Abgleiten der Polymerketten voneinander, dem so genannten Kriechen.

Duroplasten:

Duroplasten sind Polymerketten, die stark dreidimensional vernetzte Kunststoffe. Bei mechanischer und thermischer Beanspruchung behalten Duroplasten ihre Form. Bei zu starkem Erhitzen zersetzt sich der Duroplast.

Elastomere:

Elastomere sind schwach vernetzte Kunststoffe. Sie haben elastische Eigenschaften.

4.3.2 Aufbau Klebstoffe

Die Basis eines Klebstoffs kann sowohl organisch als auch anorganisch sein, oder aus beidem bestehen.

Klebstoffe, die auf organischer Basis beruhen, bestehen aus Kohlenstoffketten. Diese können natürlich oder synthetisch hergestellt werden. Beispiele für Klebstoffe auf rein natürlicher organischer Basis sind Baumharz und Bienenwachs. Eine natürliche organische Basis ist häufig nicht eindeutig zu erkennen, da viele Klebstoffe sowohl synthetische als auch natürliche Rohstoffe enthalten.

Klebstoffe, die auf rein anorganischer Basis beruhen, sind meist temperaturbeständiger als Klebstoffe, die auf rein organischer Basis beruhen.

Silikone enthalten sowohl anorganische als auch organische Bestandteile. Es wechseln sich in der Hauptkette Silicium- und Sauerstoff-Atome ab und in den Seitenketten beinhalten sie organische Strukturen.

4.3.3 Bindungskräfte

Adhäsionskräfte:

Unter Adhäsion versteht man das Anhaften gleicher oder verschiedenartiger Stoffe aneinander. Die Anziehungskräfte liegen im atomaren Bereich, treten immer an den Grenzflächen auf und besitzen eine nur sehr geringe Reichweite von 0,1 bis 0,5 nm. Die Haftkraft ist dabei umso größer je größer die Fläche zwischen Klebstoff und Fügeteil ist. In den meisten Fällen beruht die Adhäsion auf physikalischen Wechselwirkungen zwischen Molekülen an den Oberflächen der beiden Stoffe. Diese Kräfte sind jedoch sehr schwach, weshalb man sehr viele Adhäsionsbindungen benötigt, um eine belastbare Klebverbindung zu erzeugen. Man unterscheidet zwischen physikalischer und chemischer Adhäsion. In einigen Fällen gehen die Adhäsionskräfte nicht nur auf physikalische Kräfte, sondern auch auf chemische Bindungen zurück. Diese sind 10- bis 100-mal stärkere Klebungen, weil sie auch auf chemischen Bindungen beruhen und haben die besondere Eigenschaft langlebiger und feuchtigkeitsbeständiger zu sein. Chemisch Adhäsionsbindungen können zum Beispiel bei Silikon und Glas, Polyurethan und Holz oder Epoxidharz und Aluminium auftreten.

Wenn sich im Laufe der Zeit die Adhäsionskräfte lösen, spricht man von einem Adhäsionsbruch. Dabei löst sich der Klebstoff von der Werkstoffoberfläche ab.

Kohäsionskräfte:

Kohäsion beschreibt zwischenmolekulare Bindungskräfte innerhalb eines Stoffes. Festkörper besitzen im Vergleich zu Flüssigkeiten und noch mehr zu Gasen eine deutlich höhere Kohäsion. Beeinflusst werden diese Kräfte durch das Molekulargewicht, den Verzweigungsgrad der Moleküle und die Polarität. Die Kohäsion nimmt bei der Aushärtung zu, da sich physikalische oder chemische Wechselwirkungen bilden. Bei guten Klebstoffen sind die Kohäsionskräfte mindestens so groß wie die Adhäsionskräfte.

Wenn sich im Laufe der Zeit die Kohäsionskräfte lösen, spricht man von einem Kohäsionsbruch. Dabei tritt ein Bruch innerhalb der Klebschicht auf.

4.3.4 Benetzung

Das Anschmiegen des Klebstoffs an eine Oberfläche nennt man Benetzen.

Ob es zu Bildung von Adhäsionskräften kommt, ist auch davon abhängig, ob die Moleküle an der Klebestelle in der Lage sind, sich aneinander anzunähern. Für eine optimale Klebung muss der Klebstoff dünn und gleichmäßig aufgetragen werden. Voraussetzung ist eine saubere Klebefläche und auch die Rauigkeit ist von Bedeutung. Je rauer die Oberfläche auf atomarer Ebene ist, desto schlechter ist die Klebwirkung. Die Festigkeit der Klebung kann beeinflusst werden durch Werkstoffoberflächenbehandlung, Art der Klebstoffauftragung, Aushärtetemperatur und Aushärtezeit.

4.3.5 Vorteile/Nachteile des Klebens

Vorteile:

- Fügeteile werden im Gegensatz zum Schweißen, bei dem die Oberflächen aufgeschmolzen werden, keinen großen Temperaturen ausgesetzt

- Nahezu alle Werkstoffkombinationen können miteinander verbunden werden

- Die Klebverbindung kann auch als Dichtung verwendet werden

- keine Verletzung der Fügeteile, wie beim Nieten oder Schrauben

- Es können mit Klebungen große Flächen dünner Teile verbunden werden

- Besitzen auch eine wärme- und elektrizitätsisolierende Wirkung

- Preisgünstiger als manche Alternativen

- Manche Klebeverbindungen können elastisch und schwingungsdämpfend sein

- Elektrisch leitfähige Klebstoffe ermöglichen, dass die elektronischen Bauteile beispielsweise nicht mehr auf die Platine gelötet werden müssen und dadurch kleiner sein können

- Kleben verhindert Flüssigkeitsansammlungen zwischen den Fügeteilen und verhindert so die Korrosion

Nachteile:

- Die meisten Klebeverbindungen sind nicht hitzebeständig

- Oberflächenvorbehandlung ist ein notwendiger zusätzlicher Arbeitsschritt

- Klebstoffe benötigen eine gewisse Zeit zum Aushärten

- Sie besitzen eine geringe Schlag- und Schälfestigkeit

- Im Laufe der Zeit kann es zu Veränderung der Festigkeit des Klebstoffs kommen

- Klebstoffe verformen sich unter Last plastisch

- Ein Ausrichten der Werkstoffe ist nach dem Aushärten des Klebstoffes nicht möglich

4-4. Einteilung der Klebstoffe

Verfestigungsmechanismus:

Man teilt die Klebstoffe in physikalisch abbindende Klebstoffe und chemisch härtende Klebstoffe ein.

Wichtige Begriffe zum Verständnis:

Einkomponenten-Klebstoffe: (1K)

Bei chemisch härtenden Einkomponenten-Klebstoffen liegen sowohl Harz als auch Härter nicht räumlich getrennt vor, sondern sind chemisch blockiert. Es liegen die chemischen Reaktionskomponenten nebeneinander gemischt in einem Behältnis als Einkomponenten-Klebstoff vor und reagieren, im Gegensatz zu Zweikomponenten-Klebstoffen, erst unter spezifischen Bedingungen, wie Temperatur, Feuchtigkeit, Licht oder Ausschluss von Luft.

Zweikomponenten-Klebstoffe: (2K)

Bei einem Zweikomponenten-Klebstoff sind die chemischen Reaktionskomponenten (Harz und Härter) räumlich getrennt und reagieren beim Zusammengeben miteinander.

Harz und Härter:

Das Harz ist die Grundkomponente des Klebstoffs. Der Härter ist die Klebstoffkomponente, die zur chemischen Aushärtung führt.

Physikalisch abbindende Klebstoffe:

Hier liegt das Klebstoffpolymer als Einkomponenten-Klebstoff vor und es wird bereits der fertige Klebstoff, das heißt das Polymer an sich, in die Klebefuge eingebracht. Das Polymer verfestigt sich nicht durch eine chemische Reaktion, sondern es wird ein physikalisches Verfahren angewandt, um den Klebstoff in eine verarbeitbare Form zu bringen und ihn dann wieder aushärten zu lassen. Physikalische Prozesse können sein: Überführung in eine Dispersion oder das Lösen in einem Lösemittel und anschließendem Trocknen, Verflüssigen und Abkühlen oder Gelbildung.

Schmelzklebstoffe:

Schmelzklebstoffe sind lösemittelfreie Klebstoffe. Sie sind bei Raumtemperatur fest und werden zur Verarbeitung durch Hitze aufgeschmolzen. Anschließend werden sie auf die Klebestelle gegeben und die Werkstücke zusammengefügt. Nach dem Erkalten und Erstarren des Klebstoffs bilden sich erneut Molekülketten und die Verbindung ist fest. Einfluss auf die Aushärtedauer haben Faktoren wie der spezifische Schmelzbereich des Polymers, der Temperaturunterschied zwischen Klebstoff und Umgebung sowie die Wärmeleitfähigkeit des Fügeteils. Die Schmelzklebstoffe besitzen nur eine eingeschränkte Wärmebeständigkeit.

Beispiele: Heißklebepistole

Lösemittelhaltige Nassklebstoffe:

Sie werden umgangssprachlich als "Alleskleber" bezeichnet. Bei lösemittelhaltigen Nassklebstoffen liegen die Polymere in organischen Lösungsmitteln gelöst vor. Beim Abbinden verdunstet das Lösemittel oder es wird in das Fügeteil aufgenommen. Dabei nähern sich die Polymere einander an und es kommt zur Ausbildung von Wechselwirkungen. Beim Kleben von Kunststoffen können auch Diffusionsklebungen (Kaltschweißen) durchgeführt werden. Dabei wird die oberste Schicht beider Fügeteile mit dem Lösemittel angelöst. Nach dem Fügen verflüchtigt sich das Lösemittel wieder und es kommt zur Ausbildung von Wechselwirkungen. Nachteile bei Klebstoffen mit organischen Lösemitteln ist, die Brand- und Explosionsgefahr und auch die lange Abbindedauer.

Kontaktklebstoffe:

Kontaktklebstoffe können sowohl in einem Lösungsmittel gelöste Polymere, als auch Dispersionen in Wasser sein. Bei Kontaktklebstoffen wird der Klebstoff auf beide Werkstoffoberflächen gegeben und so lange abgelüftet, bis ein Großteil des Lösemittels verdampft ist. Bei der "Fingerprobe" darf der Klebstoff keine Fäden mehr ziehen. Anschließend werden die Bauteile gefügt und durch Druck eine durchgängige Kohäsion erzeugt. Nach dem Fügen kann die Klebung sofort belastet werden.

Sie eignen sich für die Klebung von Kunststoff, Holz, Gummi, Leder, Kork oder Metall.

Dispersionsklebstoffe:

Dispersionsklebstoffe enthalten Wasser als mobile Phase und die Klebstoffbestandteile liegen als Dispersion vor. Die Polymerteile liegen als kleine Teilchen vor und werden mithilfe von Emulgatoren in der mobilen Phase in Schwebe gehalten. Wenn das Lösemittel verdampft ist oder in das Fügeteil aufgenommen wird, nähern sich die Klebstoffbestandteile an, ordnen sich und bilden einen homogenen Film, was zur Ausbildung von Wechselwirkungen führt. Wässrige Dispersionsklebstoffe können als Ersatz für lösemittelhaltige Klebstoffe verwendet werden, da sie nicht wie diese brand- und explosionsgefährlich sind. Nachteile sind jedoch, dass sie länger zum Aushärten benötigen und dass sie anfällig gegen hohe Luftfeuchtigkeit und Wasser sind, da dies zum Versagen des Klebstoffs führen kann. Zudem sind sie in der Regel frostempfindlich. Sie eignen sich besonders gut für wasserdurchlässige Materialien wie Holz, Papier und Pappe.

Beispiele: Holzleim, Klebstifte

Plastisole:

Hier liegen kleine feste Polymere in Pulverform in einer hoch siedenden Flüssigkeit (Weichmacher) als Dispersion vor. Bei Wärmezufuhr diffundiert der Weichmacher in das Polymer und es kommt zum Gelieren des Klebstoffs. Beim Abkühlen verfestigt sich der Klebstoff und verfügt über hohe Flexibilität und gute Schälfestigkeit. Nachteile bei diesen Klebstoffen sind, dass sie zum Kriechen neigen und eine begrenzte Temperaturbeständigkeit haben.

Chemisch härtende Klebstoffe:

Grundsätzlich findet beim Aushärten dieser Klebstoffe eine chemische Reaktion der Bausteine miteinander statt. Die Reaktionspartner werden hierbei als Harz und Härter bezeichnet. Man unterscheidet zwischen Einkomponenten-Klebstoffen und Zweikomponenten-Klebstoffen. Chemisch härtende Klebstoffe umfassen drei unterschiedliche Reaktionswege zur Polymerbildung. Die Polyaddition, Polykondensation und Polymerisation.

Polyadditions-Klebstoffe:

Zu der Gruppe der Polyadditions-Klebstoffe zählen Epoxidharzklebstoffe und Polyurethane. Bei Polyadditions-Klebstoffen ist ein exaktes Mischungsverhältnis von Harz und Härter und gutes Durchmischen wichtig. Da für jede reaktive Gruppe des Harzes eine des Härters erforderlich ist.

Epoxidharzklebstoffe:

Epoxidharzklebstoffe sind meist Zweikomponenten-Systeme. Schon bei Raumtemperatur kann nach dem Zusammenführen von Harz und Härter die Aushärtung beginnen. Beschleunigt werden kann das Aushärten durch Wärmezufuhr. Zudem kann hierdurch eine höhere Festigkeit der Klebung erzielt werden. Beim Aushärten entsteht ein Duroplast was zu einer hohen Festigkeit und Beständigkeit gegen Feuchte, vielen Chemikalien und Umwelteinflüssen, jedoch auch zu geringer Flexibilität führt. Ein Nachteil ist, dass nach dem Aushärten die Klebstoffe nur noch mechanisch entfernt werden können.

Polyurethane:

Polyurethane kommen sowohl als Einkomponenten-Klebstoffe, als auch als Zweikomponenten-Klebstoffe vor. Einkomponenten-Polyurethan-Klebstoffe härten durch Zugabe von Feuchtigkeit oder Wärme aus. Grundlage der Härtung ist die Fähigkeit der darin enthaltenen Isocyanaten (-NCO) sich mit Stoffen mit Hydroxylgruppen (-OH) oder Amingruppen (-NH) oder mit sich selbst zu verbinden. Polyurethan-Klebstoffe sind sehr flexibel, aber auch sehr UV-empfindlich, und nur beschränkt temperaturbeständig.

Beispiele: Buchbinder- und Klebstoffe in der Automobilindustrie.

Polykondensations-Klebstoffe:

Zu der Gruppe der Polykondensations-Klebstoffe zählen Silikone, modifizierte Silan Polymere, Phenol-Formaldehydharz-Klebstoffe und Polyimidklebstoffe. Für jede reaktive Gruppe des Harzes ist eine des Härters erforderlich. Deshalb ist hier auch wie bei Polyadditions-Klebstoffen ein exaktes Mischungsverhältnis von Harz und Härter und gutes Durchmischen wichtig. Bei der Härtung können Nebenprodukte freigesetzt werden.

Silikone:

Silikone sind Polykondensationsklebstoffe. 1K-Silikone härten unter Luftfeuchtigkeit bei Raumtemperatur aus. Dabei wird meist Essigsäure oder Alkohol abgespalten. 2K-Silikone härten unabhängig von der Luftfeuchtigkeit aus. Silikone enthalten sowohl anorganische als auch organische Bestandteile. Es wechseln sich in der Hauptkette Silicium- und Sauerstoff-Atome ab und in den Seitenketten beinhalten sie organische Strukturen. Silikone härten zu Elastomeren aus, was ihre hohe Elastizität erklärt. Silikone sind auch bei sehr niedrigen Temperaturen (-70°C bis -100°C) elastisch. Ein großer Vorteil der Silikone ist, dass sie sehr temperaturbeständig, UV- und Ozon-beständig sind. Silikone lassen sich jedoch nicht beschichten oder lackieren.

Beispiel: Duschabdichtungen, Dehnfugen bei festen Werkstoffen

Modifizierte Silan Polymere:

Silan modifizierte Klebstoffe enthalten dieselben funktionellen Aushärtegruppen wie Silikone, sind jedoch rein organisch aufgebaut. Sie härten ebenfalls durch Luftfeuchtigkeit aus. Dabei wird Methanol oder Ethanol freigesetzt. Sie besitzen eine gute Witterungs- und UV-beständigkeit, hohe Elastizität und haften auf vielen Oberflächen.

Beispiel: Legen von Parkett

Phenol-Formaldehydharz-Klebstoffe:

Phenol-Formaldehydharz-Klebstoffe werden aus Phenol und Formaldehyd hergestellt, indem diese zu einem Polymer kondensiert werden. Reine Phenol-Formaldehydharz-Klebstoffe besitzen eine hohe Sprödigkeit und sind somit gegen Schälbelastungen recht empfindlich. Andererseits bieten sie eine hohe Temperatur- und eine gute Chemikalienbeständigkeit.

Polymerisations-Klebstoffe:

Zu der Gruppe der Polymerisations-Klebstoffe zählen Cyanacrylat-Klebstoffe, welche auch unter dem Namen "Sekundenkleber" bekannt sind. Zudem zählen zu dieser Gruppe die Methylmethacrylat-Klebstoffe, Methylmethacrylat-Klebstoffe, Anaerob härtende Klebstoffe, strahlenhärtende Klebstoffe und ungesättigte Polyester (UP-Harze). Die Härtung wird entweder durch Erwärmung oder durch Zugabe eines Aktivators, also Härtermoleküle oder durch Licht gestartet. Die Reaktion läuft dann in Form einer Kettenreaktion so lange ab, bis kein verfügbares Harzmolekül mehr vorliegt.

Cyanacrylat-Klebstoffe (Sekundenklebstoffe):

Auch wenn man mit diesen Klebstoffen starke Klebungen schon nach Sekunden erreicht, entsteht die Endfestigkeit erst nach Stunden. Sie gehören zu den 1Komponenten-Klebstoffen. Zur Aushärtung wird Luftfeuchtigkeit oder Feuchtigkeit auf der Oberfläche des Fügeteils benötigt. Die Cyanacrylate härten zu Thermoplasten aus. Sie sind nicht sehr flexibel und haben eine eher geringe Wärme- und Feuchtigkeitsbeständigkeit, da unter diesen Bedingungen das Polymer wieder gespalten wird.

Methylmethacrylat-Klebstoffe:

Methylmethacrylat-Klebstoffe sind 2K-Klebstoffe, welche in einer radikalischen Kettenreaktion polymerisiert werden, sobald die beiden Komponenten zusammen gegeben werden. Sie besitzen hohe Festigkeiten, auch hohe Elastizitäten und eine schnelle Aushärtung. Zudem besitzen sie eine gute Witterungs- und Temperaturbestbeständigkeit.

Anaerob härtende Klebstoffe:

Sie gehören zu den 1K-Klebstoffen und härten, wie der Name sagt, unter anaeroben Bedingungen, also unter Luftausschluss aus. Dabei entstehen Duroplaste, weshalb sie eine sehr geringe Flexibilität besitzen, relativ spröde, temperatur-, lösemittel- und feuchtigkeitsbeständig sind. Mit anaerob härtenden Klebstoffen können nur metallische Fügeteile miteinander verbunden werden.

Beispiele: Flüssigdichtung zum Beispiel im Getriebebau und Schraubensicherung

Strahlenhärtende Klebstoffe:

Die strahlenhärtenden Klebstoffe gehören zu den 1K- Klebstoffen. Die Aushärtung wird durch Licht einer bestimmten Wellenlänge in Gang gesetzt, weshalb die Fügeteile auch Strahlen durchlässig sein müssen. Diese Klebstoffe härten zu Thermoplasten und selten auch zu Duroplasten aus. Man unterscheidet radikalische und kationische Polymerisation. Bei radikalischer Polymerisation härtet der Klebstoff nur während der Belichtung aus, dagegen härten kationische Systeme nach der Belichtung weiter aus.

Beispiel: Künstlicher Zahnschmelz, UV Acrylnagellacke

Klebstoffe ohne Verfestigungsmechanismus: Haftklebstoffe

Haftklebstoffe sind 1K-Klebstoff Systeme ohne Härter. Die Besonderheit bei diesen Klebstoffen ist, dass sie nicht abbinden oder aushärten, sondern weich bleiben. Der Klebstoff ist eine hochviskose Flüssigkeit auf einem Trägermaterial, welche dauerklebrig bleibt. Haftklebstoffe sind druckaktivierbare Klebsysteme, weshalb ein Anpressdruck beim Kleben wichtig ist. Zudem können raue Oberflächen nur schlecht benetzt werden und die Festigkeit der Klebung ist stark temperaturabhängig.

Beispiele: Klebeband, Pflaster

4-5. Oberflächenbehandlung

4.5.1 Allgemeines zur Oberflächenbehandlung

Um sicherzustellen, dass der Klebstoff auch gut an den Fügeteiloberflächen haftet, ist es wichtig die Oberfläche vor dem Bekleben gut vorzubehandeln.

Mit der Oberflächenbehandlung kann man dafür sorgen, dass die Haftfestigkeit besser wird, die Qualität des Klebstoffes nicht nachlässt sondern gleich bleibt und über einen längeren Zeitraum seine Klebkräfte nicht verliert. Damit die Benetzbarkeit voll in Kraft treten kann, sollten die Fügeteiloberflächen trocken, staub- und fettfrei sein.

4.5.2 Physikalische Verfahren

Wässrige Reiniger:

Es gibt insgesamt 3 verschiedene Arten von wässrigen Reinigern:

• Saurer Reiniger

• Neutrale Reiniger

• Alkalische Reiniger

Die am meisten benutzten Reiniger sind die leicht alkalischen Reiniger. Um die Fügeteiloberflächen mit den wässrigen Reinigern zu reinigen, gibt es verschiedene Methoden. Es gibt das Tauchbadverfahren, das Sprühverfahren und das Reinigen mit Tüchern, die in dem Reinigungsmittel getränkt wurden.

In den Reinigungslösungen befinden sich Emulgatoren, welche die gelösten Schmutzpartikel aufnehmen. Dabei erleichtern sie die Löslichkeit von unpolaren Verunreinigungen. Wenn die Emulgatoren irgendwann erschöpft sind, müssen die Reinigungsmittel entweder aufbereitet oder ausgetauscht werden. Es ist empfehlenswert, die Fügeteiloberflächen nach dem Reinigen mit wässrigen Reinigern gründlich mit demineralisiertem Wasser zu spülen.

Lösemittelhaltige Reiniger:

Bei den lösemittelhaltigen Reinigern gibt es das Sprühverfahren und die Dampfentfettung. Bei dem Sprühverfahren sprüht man den lösemittelhaltigen Reiniger auf die Fügeteiloberflächen. Dadurch werden die ganzen Schmutzpartikel abgewaschen, sodass am Ende nur noch die sauberen Fügeteiloberflächen zurückbleiben. Bei der Dampfentfettung werden die Fügeteile in eine Kammer gelegt, wo es eine Dampfzone gibt, bei der der Lösemitteldampf auf die Fügeteile kondensiert wird. Dadurch lösen sich die Verunreinigungen und bleiben am Ende im Siedesumpf zurück.

Strahlen:

Das Strahlverfahren eignet sich gut für Kunststoffe (Duromere) und Metalle. Bei dem Strahlverfahren wird mit Hilfe von beispielsweise Sandstrahl oder Glaskugelstrahl, das Strahlgut mit Druckluft auf die Oberfläche gestrahlt, wodurch der Schmutz von der Oberfläche abplatzt. Dabei muss man aber darauf achten, dass bei diesem Verfahren die oberste Schicht entfernt wird, wodurch sich dann die Fügeteiloberfläche verdichtet. Aus diesem Grund sollte man keine dünnen Folien oder galvanisierte oder verzinkte Metalle verwenden, da die aufgebrachte Schicht verletzt werden könnte.

Schleifen:

Bei dem Schleifen wird die oberste Schicht von der Fügeteiloberfläche entfernt, sodass am Ende nur noch der eigentliche Grundwerkstoff zu sehen ist. Das Schleifen wird zu den mechanischen Oberflächenbehandlungsverfahren gezählt.

4.5.3 Physikalisch/thermische Verfahren

Beflammen:

Das Beflammen ist ein Verfahren bei der die Oberflächenspannung durch Beflammen erhöht wird, wodurch die Klebbarkeit der Fügeteiloberflächen zunimmt. Allerdings müssen vor der Anwendung alle Verunreinigungen durch vorangegangene Reinigungsverfahren beseitigt werden.

Beim Beflammen werden die Fügeteiloberflächen über eine offene Flamme gehalten. Damit eine immer gleichbleibende Flammenqualität beibehalten werden kann, muss das Verhältnis von Brenngas und Sauerstoff immer exakt gleich sein. Wenn die Fügeteiloberflächen dann mit der Flamme in Berührung geraten, kommen sie auch mit energiereichen Sauerstoffatome in Berührung. Diese werden dann in die Oberfläche eingebaut, wodurch die Oberflächenspannung und die Fügeteile besser miteinander verklebt werden können.

Plasmabehandlung:

Das Plasmabehandlungsverfahren ist sehr ähnlich wie das Beflammen-Verfahren. Hier wird die Fügeteiloberfläche mit Hilfe von Niederdruck-Plasma (ND), Atmosphärendruck-Plasma (AD) oder durch das Corona-Verfahren, bei dem mit Hilfe von elektronischen Verfahren die Oberfläche von Kunststoffen modifiziert wird, aktiviert. Dadurch wird dann die Fügeteiloberfläche erhöht, wodurch die Klebbarkeit verbessert wird.

Die Plasmabehandlung kann im Gegensatz zum Beflammen auch als Reinigungsverfahren eingesetzt werden.

4.5.4 Physikalisch/chemische Verfahren

Primer (Haftvermittler):

Ein Primer kommt meistens dann zum Einsatz, wenn Fügeteiloberflächen und Klebstoff keine Bindung miteinander eingehen können. Der Primer nimmt in solchen Fällen dann die Position eines Haftvermittlers ein.

Der Haftvermittler sorgt dann dafür, dass beispielsweise die Anzahl an reaktiven Gruppen erhöht wird. Dies geschieht durch Konservierung von hochenergetischen Oberflächenzuständen, die durch die vorherigen Vorbehandlungsmethoden hergestellt worden sind, wodurch dann die Benetzung der Fügeteiloberflächen verbessert wird. Besser gesagt, ist der Primer ein "chemischer Adapter" zwischen dem Klebstoff und der Fügeteiloberfläche.

4-6. Klebstoffauswahl

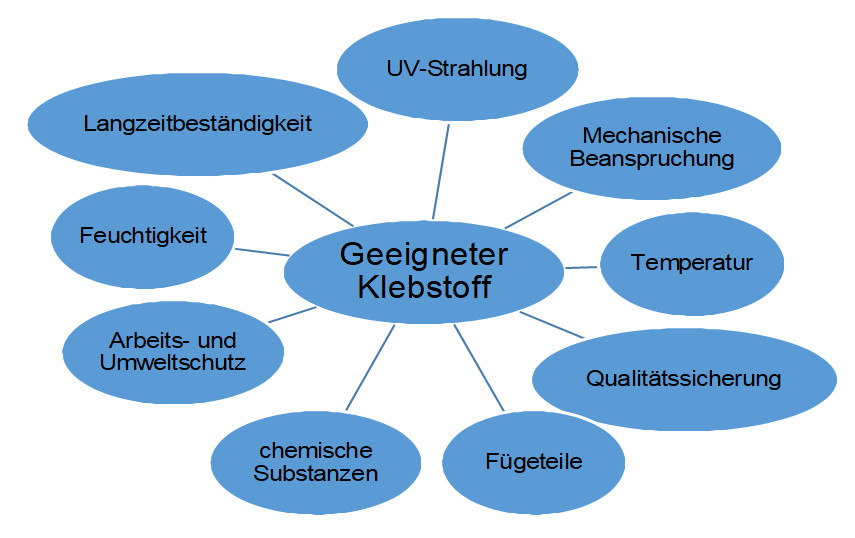

4.6.1 Kriterien

Um den richtigen Klebstoff für ein Bauteil zu finden, muss bekannt sein, welche Eigenschaften der Klebstoff braucht bzw. welche Faktoren er aushalten muss.

Steht dann fest, welche Eigenschaften der Klebstoff haben muss, wird entschieden, welcher Klebstoff am besten passt. Mit dem ausgesuchten Klebstoff werden anschließend Tests an den Fügeteilen durchgeführt und geprüft, ob es wirklich ein passender Klebstoff ist, und wie er sich unter den verschiedenen Anforderungsprofilen verhält. Erst wenn der Klebstoff die oft langwierigen Tests bestanden hat, kann er in den jeweiligen Produktionen genutzt werden.

4.6.2 Prüfmethoden

Die Prüfmethoden sind vor allem im Hightech-Bereich sehr wichtig. Im Hightech-Bereich muss vor allem darauf geachtet werden, dass die Festigkeit geprüft wird. Die Festigkeit wird mit Hilfe von mechanischen Prüftests ermittelt. Es muss sichergestellt werden, dass am Ende keine Unfälle passieren können, welche durch ein Versagen der Festigkeit des Klebstoffs bedingt waren.

Ein weiteres Kriterium, das untersucht werden muss, ist die Langzeitbeständigkeit. Bei der Langzeitbeständigkeit werden Kombinationen aus verschiedenen Prüftest zusammengeführt. Dabei achtet man zum Beispiel darauf, dass man verschiedene Umwelteinflüsse simuliert, die der Klebstoff aushalten muss. Danach muss man noch ein passendes mechanisches Verfahren wählen, das den Klebstoff nochmals prüft.

Mechanische Prüfung:

Bei der mechanischen Prüfung wird die Klebeverbindung so lange belastet, bis die Klebestelle/Klebeverbindung bricht. Anschließend kann man an der Bruchart erkennen, ob die Qualität des Klebstoffes gut war oder nicht. Zum anderen kann es auch Hinweise darauf geben, ob ein Fehler bei der Fertigung des Klebstoffes oder ein Fehler bei der Klebeverbindung selbst aufgetreten ist.

- Adhäsionsbruch: Bei einem Adhäsionsbruch löst sich der Klebstoff von einer Seite des Fügeteils

- Kohäsionsbruch: Bei einem Kohäsionsbruch bricht der Klebstoff selber und an beiden Seiten der Fügeteile befindet sich noch Klebstoff

- Fügeteilbruch: Bei einem Fügeteilbruch, bricht das Fügeteil außerhalb der Klebefläche

- Mischbruch: Als Mischbruch bezeichnet man eine Kombination aus mehreren Brucharten

Man kann eine qualitativ hochwertige Klebung erkennen, wenn es einen Kohäsionsbruch gab, da man in diesem Fall die Oberflächenbehandlung ausschließen kann.

Bei einem Adhäsionsbruch kann man meistens davon ausgehen, dass ein Fehler bei der Oberflächenvorbereitung gemacht wurde, Verschmutzungen auf den Fügeteilen zurückblieben oder es eine zu geringe Oberflächenspannung gab.

5. Praktischer Teil

Anleitungen:

Die Arbeitsvorschrift für die Herstellung der Klebstoffe stammt von dem FCI Unterrichtsmaterial zum Thema Klebstoffexperimente.

Unsere Apparatur:

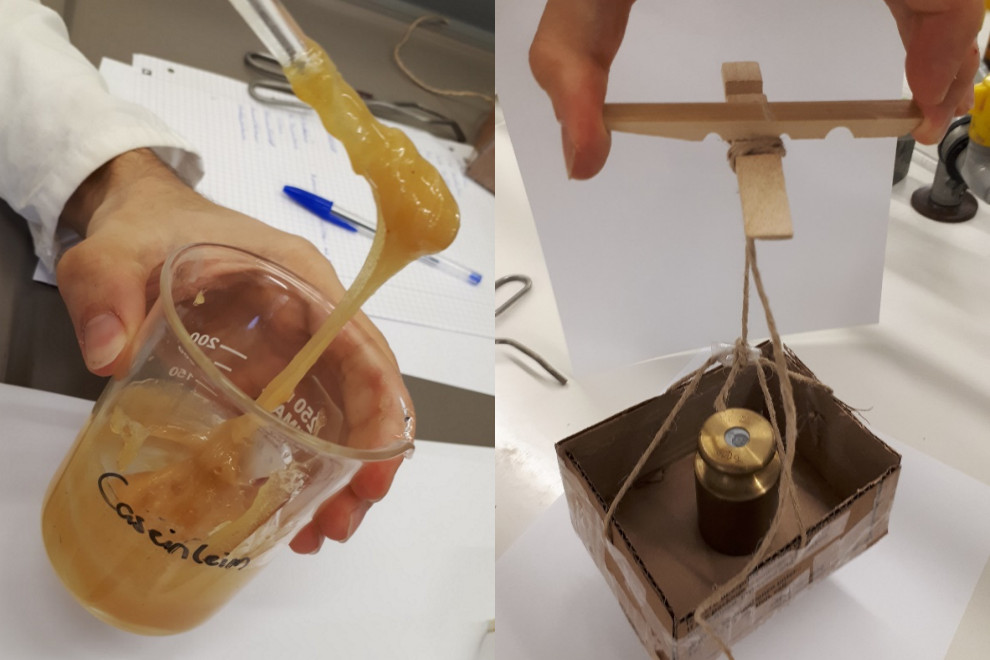

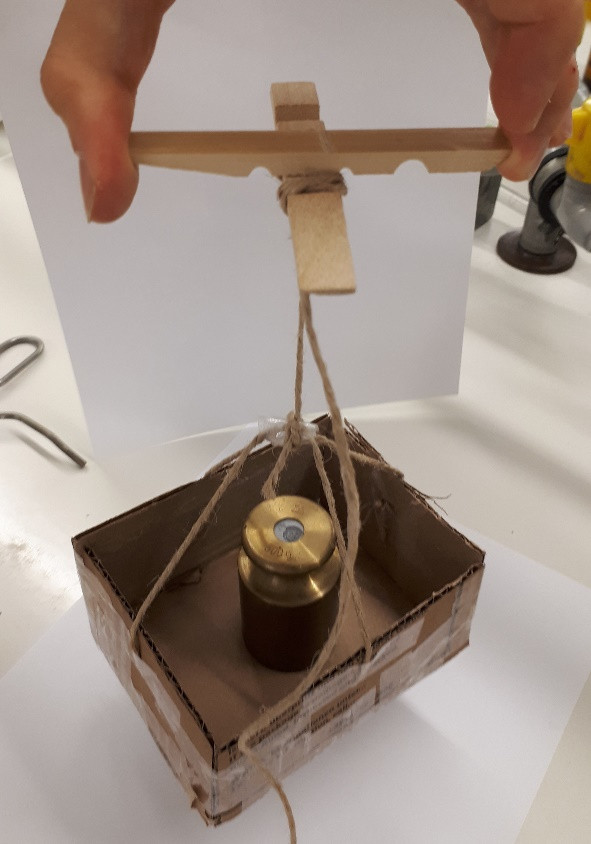

Um die Zugbelastung unserer Klebstoffe messen zu können, überlegten wir wie wir vorgehen sollten. Der erste Einfall war ein Newtonmeter Messgerät, welches wir ausleihen wollten. Dieses kam jedoch nicht in Frage, da das Newtonmeter Messgerät nur kleine Zugkräfte anzeigen konnte. Unsere nächste Überlegung war eine Kofferwaage, welche wir jedoch nicht auftreiben konnten. Schließlich entschieden wir uns einen Wägesatz bei den pharmazeutisch-technischen Assistenten auszuleihen. Wir begannen unsere Klebstoffe herzustellen und die ersten Tests zu machen. Wir befestigten eine Schnur am einen Fügeteil und eine andere am anderen Fügeteil. Nun banden wir nach und nach immer mehr Gewichte an die untere Schnur, bis die Klebverbindung nachgab. Dies stellte sich jedoch als sehr zeitaufwendig heraus, da man immer absetzen musste, sehr viele Knoten binden und um einen neuen Klebstoff zu messen, die Schnur wieder entfernen musste. Daraufhin entwickelten wir unsere Apparatur weiter und konstruierten eine Art Schale, in welche die Gewichte hineingelegt werden konnten. Die quaderförmige Schale war aus Pappe und die Schnüre waren mit den 4 Seitenwänden fest verbunden. Die Schüre trafen sich in der Mitte, ca. 6 cm über der Schale. Von dort führte eine verknotete Schnur weiter. Nun konnten wir bei unseren Messungen ganz leicht das Zuggewicht variieren.

Das Gewicht der Messschale betrug 18,60 g und wurde bei den Messergebnissen nicht mitberücksichtigt.

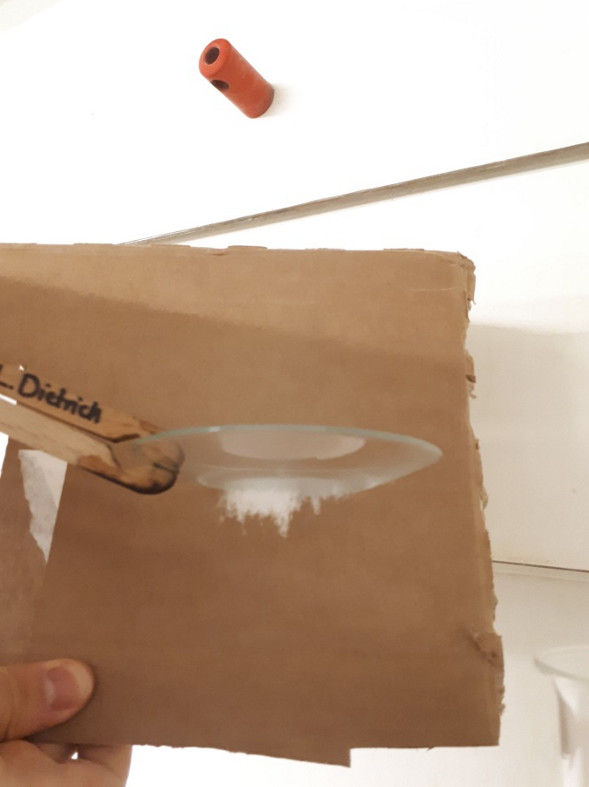

Auf dem oberen Bild sind unsere ersten Tests ohne die Messschale zusehen. Auf dem unteren Bild sieht man unsere Apparatur mit der selbstgebauten Messschale.

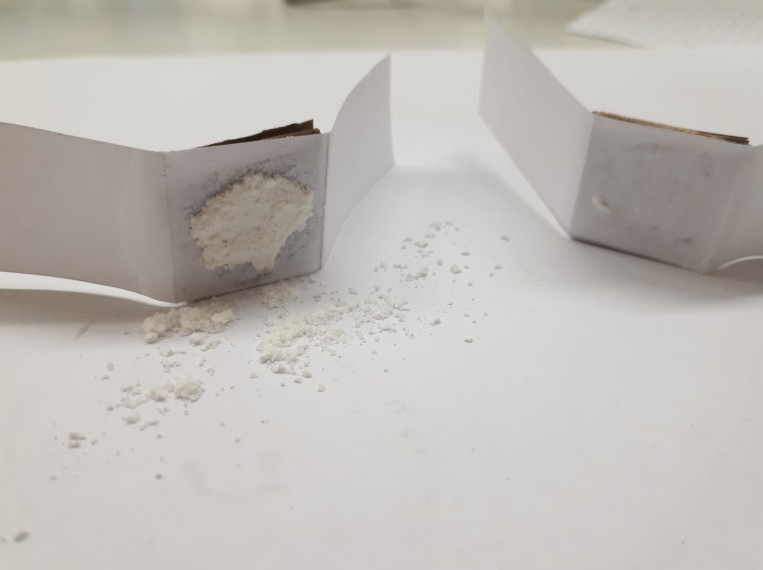

Zur Messung des Verhaltens unserer Klebstoffe beim Zusammenfügen von Metall haben wir zwei 6-Kant-Metallmuttern an den Außenflächen zusammengeklebt und durch die Löcher die Schüre gefädelt.

Beim Messen der Klebstoffeigenschaften bezüglich der Haftung von Papier haben wir zwei feste Stücke Papier auf eine Größe von 2 cm auf 10 cm ausgeschnitten und daraus jeweils eine Dreiecksform zusammengetackert. Dann haben wir jeweils eine Seite des Dreiecks an das andere geklebt und zur Stabilisierung an jedes der beiden Papiergefüge ein Stück Pappe geklebt. Dadurch war es möglich, die Zugbelastung fast ohne Scherbelastung zu messen.

Zur Messung der Klebeeigenschaften bei Kunststoff haben wir Kunststoffteile aus dem Werkzeugkasten verwendet.

Zur Messung der Klebstoffeigenschaften in Bezug auf Holz haben wir Wäscheklammern zusammengeklebt.

Messungen:

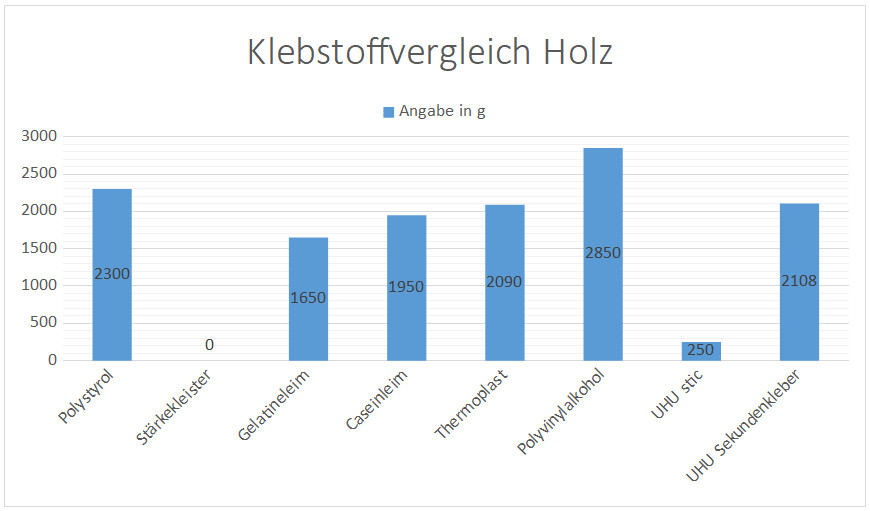

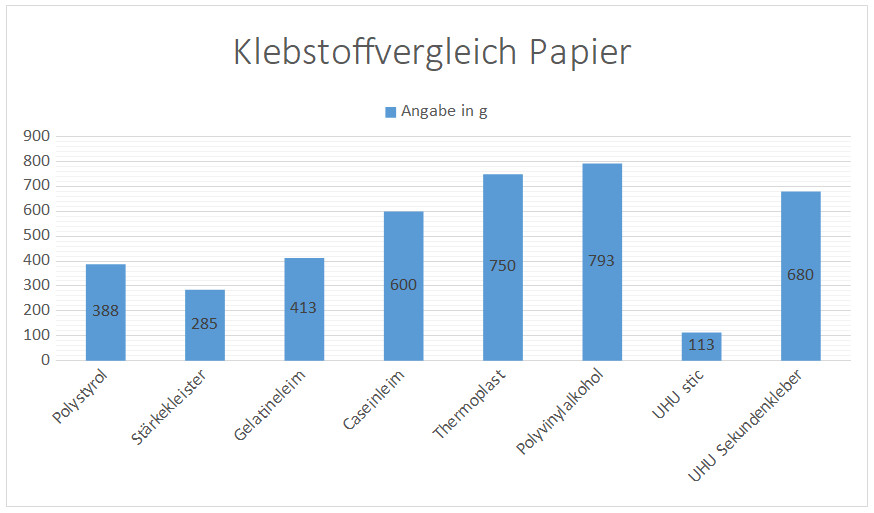

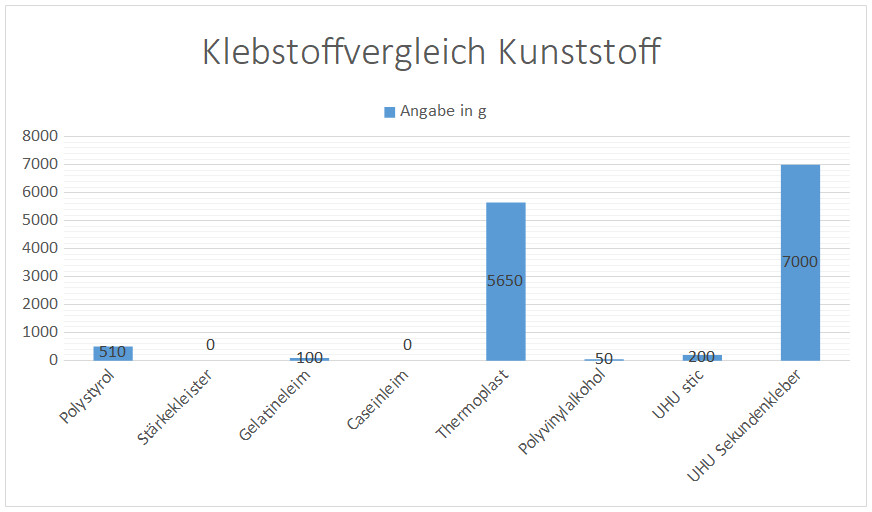

Die Tests der jeweiligen Klebstoffe haben wir mit Holz, Papier, Kunststoff und Metall durchgeführt.

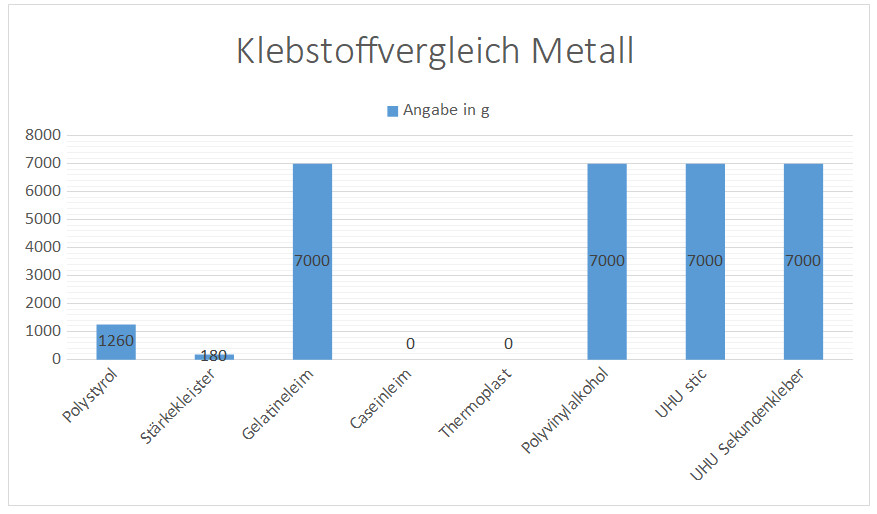

Zur Veranschaulichung haben wir die Ergebnisse jeweils in einem Diagramm dargestellt. Die Messungen wurden mit der selbst gebauten Apparatur durchgeführt.

Die maximal geprüfte Zugfestigkeit konnte bis 7 kg gemessen werden. Darum sind auch die Umrechnungen nicht höher als 7 kg angegeben.

5-1. Polystyrol-Klebstoff

Information:

Der Polystyrol-Klebstoff zählt zu den Nassklebstoffen. Der Klebstoff setzt sich aus Polymeren zusammen, die durch ihr Lösemittel (Alkohol, etc.) verflüssigt worden sind. Sobald das Lösemittel verdunstet ist, entfaltet der Klebstoff seine Klebekraft. Damit dies auch geschehen kann, muss darauf geachtet werden, dass das Lösemittel am Rand des Fügeteils verdampfen kann.

Material und Chemikalien:

- 50 ml Bechergas

- Glasstab

- 3 g Styropor (geschäumtes Polystyrol)

- 10 ml Ethylacetat (Essigsäureethylester)

Durchführung:

Man gibt 10 ml Ethylacetat in ein 50 ml Becherglas. Anschließend werden 3 g Polystyrol unter kräftigem Rühren nach und nach zugegeben. Sobald sich das ganze Polystyrol in dem Ethylacetat aufgelöst hat, können die Klebetests durchgeführt werden.

Beobachtung:

Nachdem man das Polystyrol zu dem Ethylacetat gegeben hat, konnte man erkennen wie es sich unter Sprudeln aufgelöst hat und mit der Zeit immer durchsichtiger wurde. Je durchsichtiger der Klebstoff wurde, desto dickflüssiger wurde er.

Aushärtezeit:

Der Klebstoff benötigte eine Aushärtezeit durchschnittlich von 20 Minuten. Ausnahme waren Holz und Kunststoff, welche nach 2 Stunden noch nicht ausgehärtet waren. Aus diesem Grund ließen wir sie vollständig über Nacht aushärten.

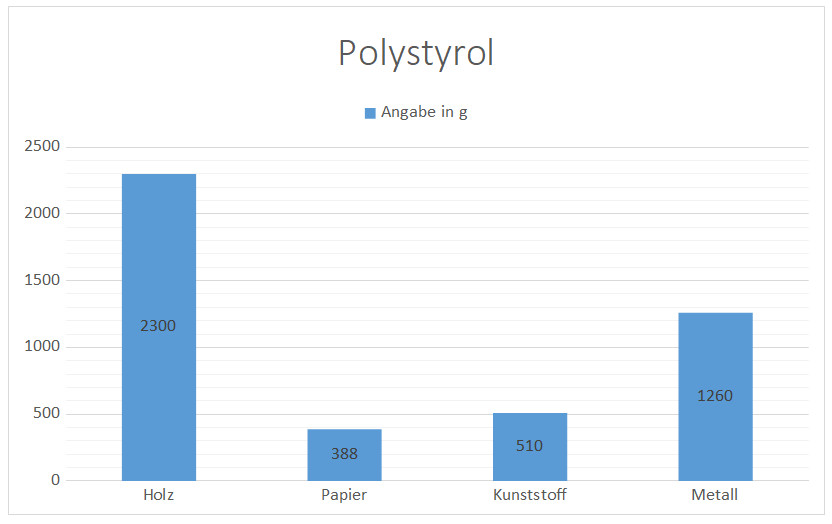

Messergebnisse:

Die Grafik zeigt die Zugbelastungsfähigkeit des Klebstoffs auf verschiedenen Oberflächen. Alle Ergebnisse sind auf eine Fläche von einem cm2 umgerechnet und angegeben worden.

Der Polystyrol-Klebstoff hat am schlechtesten auf Papier geklebt. Die mit Abstand beste Klebkraft konnte hier auf der Holzoberfläche erzielt werden.

Wie in unserem Laborjournal zu sehen ist haben wir auch den Klebetest am Material Kork geprüft und dieser hat 500 g geschafft. Jedoch hat hier nicht die Klebkraft versagt, sondern der Kork hat nachgegeben. Aus diesem Grund haben wir Kork dann anschließend bei den anderen Klebstoffen weggelassen.

5-2. Stärkekleister

Information:

Kleister ist ein Klebstoff in Form eines wässrigen Quellungsprodukts, der bei geringer Grundstoffkonzentration eine hochviskose Masse bildet. Möchte man Kleister aus reiner Stärke herstellen, so muss man die Stärke in kaltem Wasser anrühren und je nach Stärkesorte anschließend mit heißem Wasser übergießen oder gut durchkochen.

Der Stärkekleister zählt zu den physikalisch abbindenden Klebstoffen.

Die Salicylsäure gibt man als Konservierungsmittel hinzu, damit der Kleister weniger anfällig für Mikroorganismen ist.

Material und Chemikalien:

- 250 ml Becherglas

- 500 ml Becherglas

- Heizplatte

- 10 g Stärke

- Glasstab

- Wasser

- Messzylinder

- Spatel

- Salicylsäure

Durchführung:

In einem 250 ml Becherglas stellt man aus den 10 g Stärke (C6H10O5)n und 10 ml kaltem Wasser einen Brei her. Anschließend werden mit der Heizplatte ca. 120 ml Wasser in einem 500 ml Becherglas zum Sieden gebracht. Den hergestellten Brei löst man dann anschließend in dem kochenden Wasser auf. Sobald sich der Brei aufgelöst hat, gibt man eine Spatelspitze Salicylsäure hinzu. Nach dem Umrühren können die Klebetests durchgeführt werden.

Beobachtung:

Wenn man die 10 g Stärke mit dem kalten Wasser vermischt hat, entsteht ein dicker zäher Brei, den man nicht wirklich umrühren kann. Sobald der Brei in das kochende Wasser kam, wurde der Brei etwas flüssiger, sodass man ihn umrühren konnte. Nach dem man die Salicylsäure hinzugegeben hat, blieb ein dickflüssiger milchig aussehender Kleister zurück.

Aushärtezeit:

Der Klebstoff benötigte eine Aushärtezeit von durchschnittlich 8 Minuten. Ausnahme war Kunststoff, welchen wir über Nacht aushärten ließen

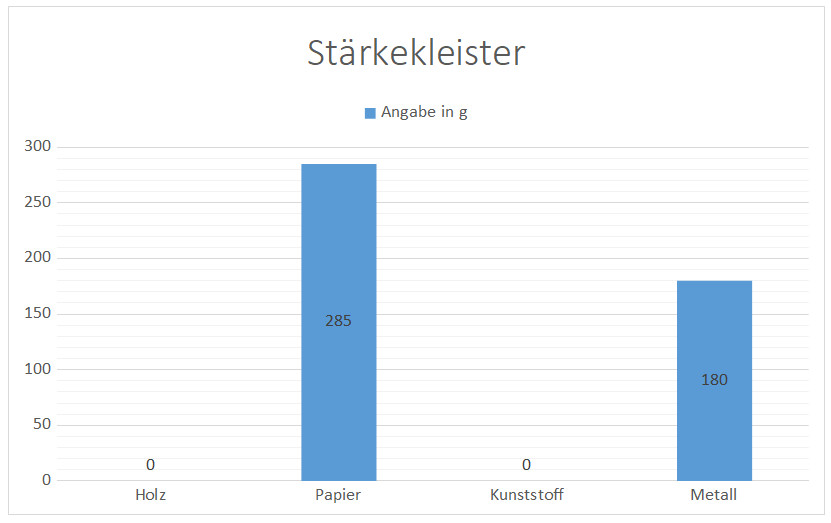

Messergebnisse:

Die Grafik zeigt die Zugbelastungsfähigkeit des Klebstoffs auf verschiedenen Oberflächen. Alle Ergebnisse sind auf eine Fläche von einem cm2 umgerechnet und angegeben worden.

Leider konnten wir das Holz und den Kunststoff nicht messen, da dort der Kleister einfach nur abgebröselt ist.

Der Klebstoff konnte keine Klebkraft auf der Holz- und der Kunststoffoberfläche entwickeln. Er ist hier nur "gebröselt". Am besten hat er auf Papier gehaftet.

5-3. Gelatineleim

Information:

Leime sind stickstoffhaltige tierische Proteine, die man im kalten Wasser nicht lösen kann. Aber man kann sie darin quellen lassen. Erst nach dem man den Leim erwärmt hat, entwickelt er seine Klebkraft.

Material und Chemikalien:

- 100 ml Becherglas

- Glasstab

- Spatel

- Heizplatte

- Thermometer

- Messzylinder

- 0,5 ml Glycerin

- Gelatine

- 7,5 g Zucker

- Demineralisiertes Wasser

Durchführung:

Man gibt 0,5 ml Glycerin mit 7,5 g Zucker und 20 ml Wasser in das Becherglas. Das verrührt man anschließend gut. Danach gibt man 5 g Gelatine hinzu, verrührt das auch wieder gut und lässt das Ganze dann ca. eine halbe Stunde bei Raumtemperatur stehen. Die daraus entstandene Masse wird dann in einem Wasserbad bei 50-60 C° geschmolzen. Sobald alles geschmolzen, gefügt und abgekühlt ist, können die Klebetests durchgeführt werden.

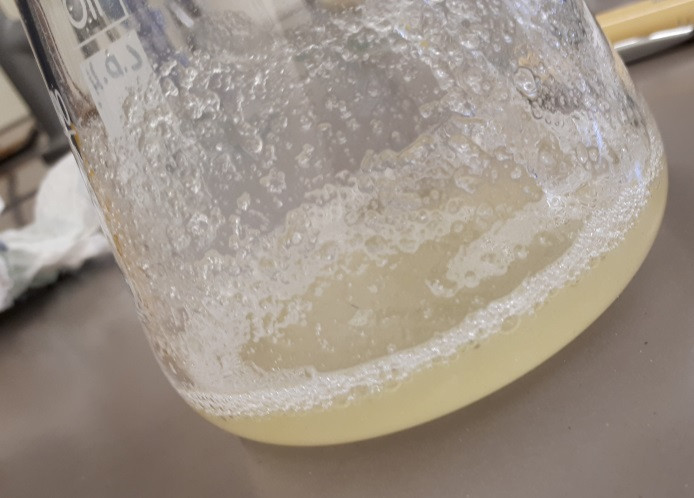

Beobachtung:

Der Gelatineleim bildet nach dem Schmelzen eine gelartige Konsistenz die eine gelbliche Farbe hat. Sobald der Klebstoff eine längere Zeit nach dem Schmelzen offen an der Luft steht entsteht eine feste gelartige Masse die zusammen klebt aber dennoch verform bar ist.

Aushärtezeit:

Der Klebstoff benötigte eine Aushärtezeit von 8 Minuten auf allen Oberflächen.

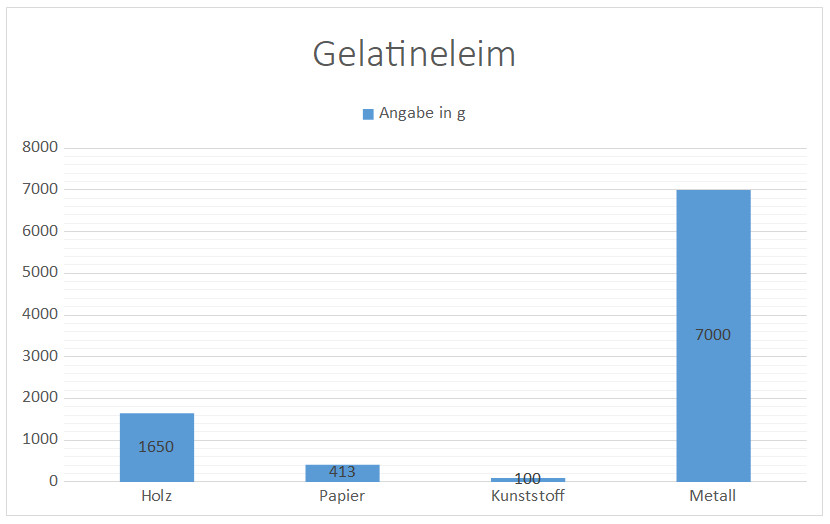

Messergebnisse:

Die Grafik zeigt die Zugbelastungsfähigkeit des Klebstoffs auf verschiedenen Oberflächen. Alle Ergebnisse sind auf eine Fläche von einem cm2 umgerechnet und angegeben worden.

Bei Holz, Kunststoff und Metall kam es zu einem Adhäsionsbruch. Nur bei Papier zu eine Kohäsionsbruch.

Der Gelatineleim hat Metall so gut zusammengeklebt, dass wir die Messung sogar bis 7 kg durchführen konnten. Am schlechtesten hat er Kunststoff geklebt. Beim Kleben von Papier hat das Papier an der Klebestelle versagt und ist auseinandergerissen. Bei allen anderen Klebungen kam es zu einem Adhäsionsbruch.

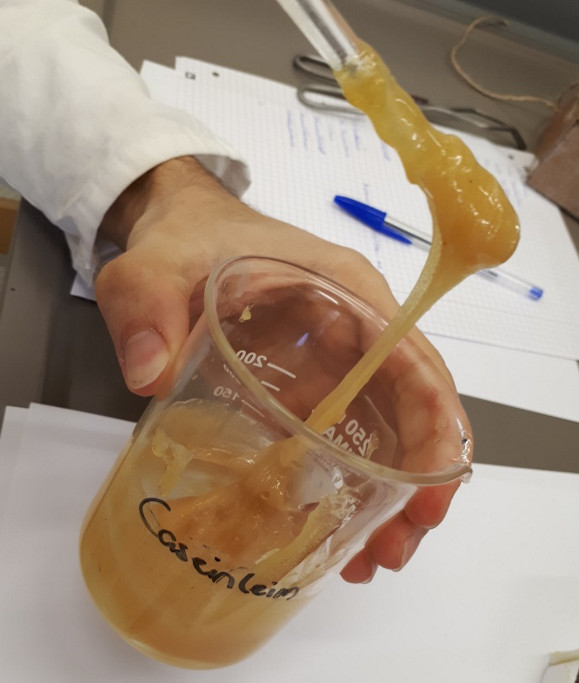

5-4. Caseinleim

Information:

Diese Leime bestehen aus tierischen Proteinen, die sich im Wasser nicht lösen lassen, aber dort quellbar sind. Der Caseinleim ist wasserfest und hitzebeständig. Er wird aus dem Casein der Milch hergestellt. Wird Casein mit alkalischen Substanzen behandelt, so kann der Klebstoff Caseinleim entstehen.

Material und Chemikalien:

- Becherglas

- Spatel

- 10 g Casein

- 25 ml Natronlauge (2 mol/L)

Durchführung:

Man gibt die 25 ml an verdünnter Natronlauge in das Becherglas. Unterrühren gibt man dann 10 g Casein hinzu und löst es dabei auf. Dabei muss darauf geachtet werden, das gut umgerührt wird, weil sonst Klumpen entstehen können.

Die Mischung lässt man anschließend einige Minuten quellen. Ein Erhitzen ist nicht erforderlich. Danach können die Klebetests durchgeführt werden.

Beobachtung:

Wenn man das Casein in der Natronlauge aufgelöst hat, entsteht eine gelb aussehende zähflüssige Klebemasse. Die Mischung riecht sehr streng. Wenn man den Caseinleim mit Salzsäure lösen möchte, empfehlen wir dies unter dem Abzug zu machen, da es sehr streng riecht und der Geruch sehr beißend und unangenehm ist.

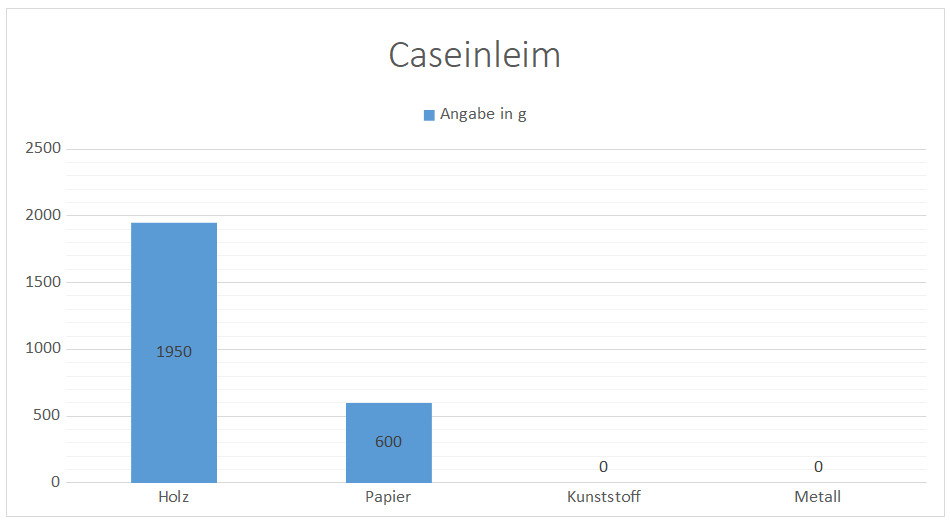

Messergebnisse:

Die Grafik zeigt die Zugbelastungsfähigkeit des Klebstoffs auf verschiedenen Oberflächen. Alle Ergebnisse sind auf eine Fläche von einem cm2 umgerechnet und angegeben worden.

Bei Holz kam es zum Adhäsionsbruch. Bei der Messung des Papiers ist das Papier selbst gerissen, sodass wir nicht weiter messen konnten. Es war nicht möglich Kunststoff und Metall zukleben.

Beim Caseinleim war es uns nicht möglich die Messungen mit Kunststoff und Metall durchzuführen, da dort der Caseinleim nicht geklebt hat. Beim Kleben von Papier ist wie beim Versuch mit Gelatineleim das Papier gerissen. Bei Holz kam es zu einem Adhäsionsbruch.

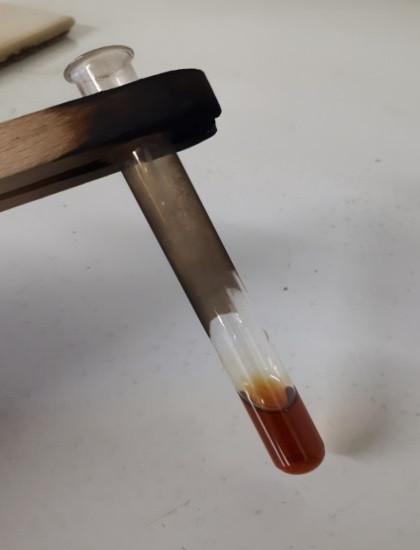

5-5. Schmelzklebstoff-Thermoplast

Information:

Der Thermoplast ist ein Schmelzklebstoff. Der Thermoplast wird als Granulat mit Hilfe eines Schmelzgerätes bei ca. 130 – 200°C geschmolzen. Im flüssigen Zustand wird der Thermoplast auf die Fügeteile gegeben. Diese müssen danach sofort zusammengeführt werden, da das Erstarren und Erkalten sehr schnell eintritt. Die Klebekräfte treten erst beim Abkühlen in Kraft.

Material und Chemikalien:

- Spatel

- Reagenzglas

- Reagenzglas Halterung

- Holzklammer

- Gasbrenner

- 1-2 Siedesteine

- 1 ml Ethandiol

- 1,5 g Phthalsäureanhydrid

Durchführung:

Der Versuch sollte wegen der Geruchsbelästigung möglichst unter einem Abzug durchgeführt werden. In ein Reagenzglas werden 1,5 g Phthalsäureanhydrid eingewogen. Dies wird anschließend mit 1 ml Ethandiol überschichtet. Das Gemisch wird dann solange über der leuchtenden Flamme erhitzt, bis eine klare Lösung entsteht. Sobald man eine klare Lösung hat, werden 1-2 Siedesteine hinzugegeben. Das Reaktionsgemisch wird dann schräg und unter ständigem Schütteln bis zum Sieden gebracht. Danach sollte eine dunkelorange-Färbung auftreten. Das Gemisch darf nicht zu lange abgekühlt werden und muss noch im flüssigen Zustand auf die zu messenden Fügeteile aufgetragen und gut zusammengepresst werden.

Beobachtung:

Der Thermoplast härtet sehr schnell aus. Wir konnten beobachten, dass der Klebstoff sogar schon im Reagenzglas, kurz nachdem wir die Fügeteile zusammengeführt hatten, fest war.

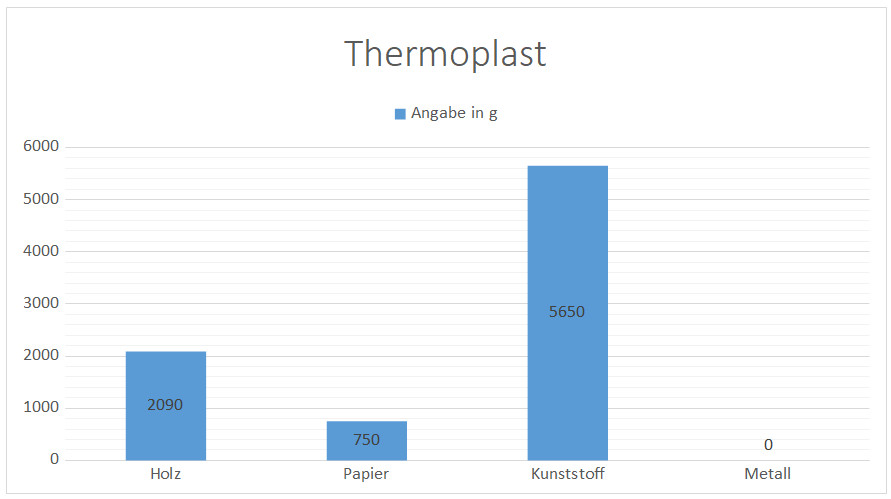

Messergebnisse:

Die Grafik zeigt die Zugbelastungsfähigkeit des Klebstoffs auf verschiedenen Oberflächen. Alle Ergebnisse sind auf eine Fläche von einem cm2 umgerechnet und angegeben worden.

Es war uns nicht möglich den Klebetest an Metall durchzuführen, da es einen zu großen Temperaturunterschied zwischen dem Metall und dem Klebstoff gab. Dadurch ist der Thermoplast sofort ausgehärtet, ohne die Fügeteile zu kleben. Wäre das Metall vorher etwas erwärmt worden, hätten sich möglicherweise Klebkräfte bilden können. Bei Papier, Holz und Metall gab es jeweils einen Adhäsionsbruch.

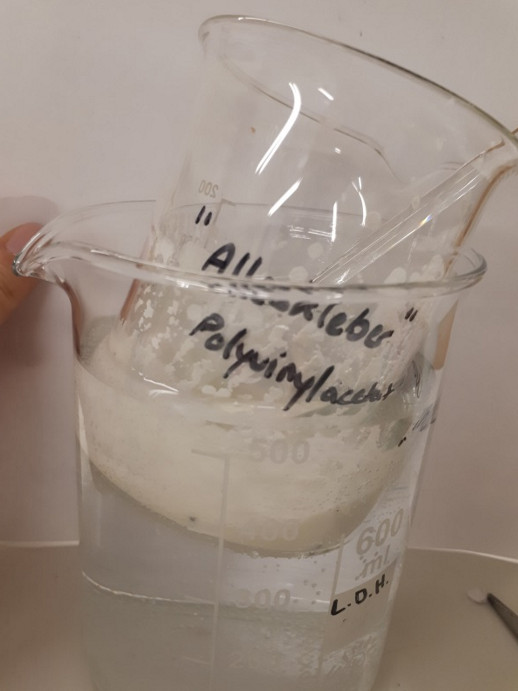

5-6. "Alleskleber" - Polyvinylalkohol

Information:

Um den Alleskleber herzustellen, benötigt man nach der eigentlichen Arbeitsvorschrift die Chemikalie Polyvinylacetat. Da wir jedoch kein Polyvinylacetat zur Verfügung hatten, suchten wir nach einer Alternative. Wir versuchten es mit Polyvinylalkohol, da dieser statt der Carboxylgruppe eine Hydroxylgruppe trägt und die Klebekräfte durch den OH-Teil der Carboxylgruppe entstehen.

Die Bezeichnung "Alleskleber" ist eigentlich falsch, da der Klebstoff nicht alle, sondern nur manche Oberflächen kleben kann. Wenn das Löse-/Dispersionsmittel verdampft ist, bindet sich der Alleskleber ab.

Material und Chemikalien:

- 100 ml Becherglas

- Spatel

- Glasstab

- 8 g PVA (Polyvinylalkohol)

- 30 ml Ethylacetat (Essigsäureethylester)

- Magnetheizgerät

- Rührkern

Durchführung:

Der Versuch sollte unter dem Abzug durchgeführt werden. In das Becherglas wird unter Rühren und schwachem Erwärmen 8 g PVA in 30 ml Ethylacetat aufgelöst.

Die Mischung lässt man danach etwas quellen. Den Glasstab kann man aufgrund der hohen Viskosität zum Umrühren verwenden. Anschließend können mit dieser Mischung die Klebetests durchgeführt werden.

Beobachtung:

Der Polyvinylalkohol hat sich nicht sehr gut in dem Ethylacetat gelöst. Nachdem wir den Klebstoff quellen ließen und die Klebetests durchführen wollten, hatten wir nur eine weiße bröselige Masse, die nicht haftete. Anschließend haben wir etwas Wasser hinzugegeben, da uns bekannt war, dass beim Polystyrol-Klebstoff eine sofortige Aushärtung des Klebstoffs stattfinden kann, wenn man diesen in Wasser gibt. Daraufhin begann die Masse zu kleben und wir konnten doch noch mit diesem Klebstoff die Klebetests durchführen.

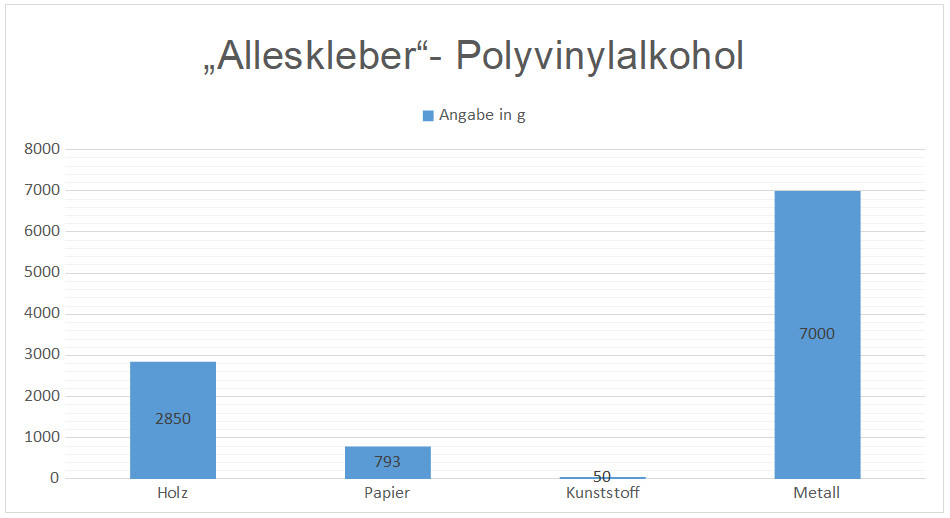

Messergebnisse:

Die Grafik zeigt die Zugbelastungsfähigkeit des Klebstoffs auf verschiedenen Oberflächen. Alle Ergebnisse sind auf eine Fläche von einem cm2 umgerechnet und angegeben worden.

Der Polyvinylalkohol-Klebstoff hat Metall so gut zusammengeklebt, dass wir die Messung nur bis 7 kg durchführen konnten. Am schlechtesten hat er Kunststoff geklebt, wobei wir vermuten, dass hier nur die Klebung nicht richtig klappte. Beim Kleben von Papier gab es eine Kombination aus Adhäsions- und Kohäsionsbruch. Somit war es ein Mischbruch. Bei Holz kam es zu einem Adhäsionsbruch.

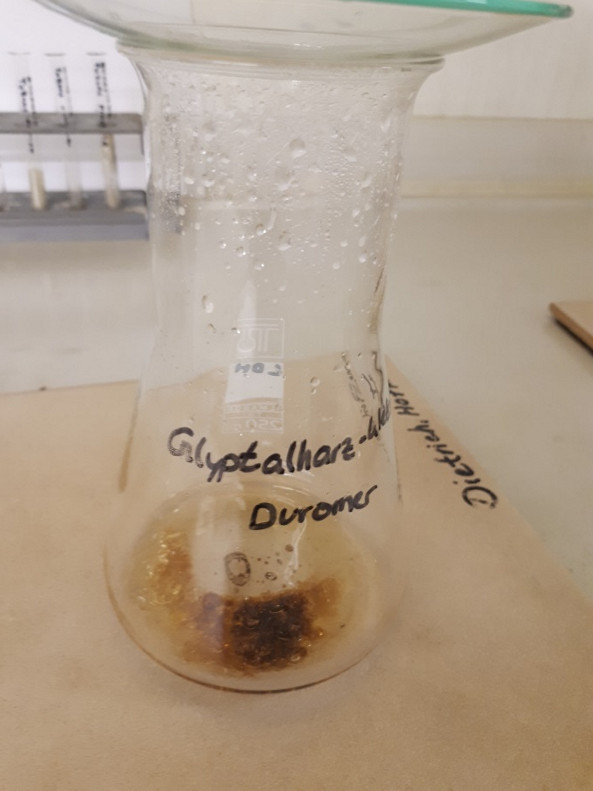

5-7. Glyptalharz-Klebstoff

Information:

Das Glyptalharz gehört genauso wie Glycerin und Phthalsäure zu den Alkydharzen. Alkydharze sind Kunstharze, welche oft die Bindemittelbasis darstellen.

Alkyd setzt sich aus der Kombination von "al-cohol + acid" zusammen.

Material und Chemikalien:

- 100 ml Erlenmeyerkolben

- Glasstab

- Uhrglas

- Dreifuß + Drahtnetz

- Brenner

- Tiegelzange

- 2 ml Glycerin

- Aceton

- 4 g Phthalsäureanhydrid

- 1 ml Ethandiol

- Handschuhe

Durchführung:

In den 100 ml Erlenmeyerkolben werden 2 ml Glycerin und 4 g Phthalsäureanhydrid gegeben. Diese Mischung wird mit einem Glasstab gut durchgemischt.

Das Gemisch wird dann mit einem Uhrglas auf den Brenner gestellt. Nach kurzer Zeit sollte eine Rauchbildung stattfinden. Sobald die Rauchbildung eingesetzt hat, kann man beobachten wie sich an dem Uhrglas kleine weiße Nadeln bilden.

Sobald nur noch wenig Blasen aufsteigen, ist das Ende der Reaktion erreicht. Der Feststoff wird dann mit 1 ml Ethandiol überschichtet. Man darf aber nicht zu lange warten, da sonst die viskose Flüssigkeit zu einem festen Harz wird.

Das Gemisch wird dann nochmals erwärmt, bis eine klare Lösung entstanden ist. Sobald das geschehen ist, lässt man das Reaktionsgemisch erkalten. Kurz bevor das Reaktionsgemisch vollständig erkaltet ist, werden 10 ml Aceton hinzugegeben. Das Aceton darf aber nicht zu früh dazu gegeben werden, da es sonst verdampfen könnte. Es darf aber auch nicht zu spät hinzugegeben werden, da sich sonst ein fester Kunststoff sich bildet, welcher sich nicht mehr lösen lässt.

Danach können die Klebeteste durchgeführt werden.

Da die Herstellung des Glyptalharz-Klebstoffs nicht glückte, konnten keine Messergebnisse ermittelt werden.

5-8. UHU stic Klebestift

Information:

Der UHU stic Klebestift ist ein lösemittelfreier Klebstoff. Laut dem Hersteller ist er zum Kleben von Papier, Karton, Fotos, Styropor, Aufkleber, Textilien, etc. geeignet.

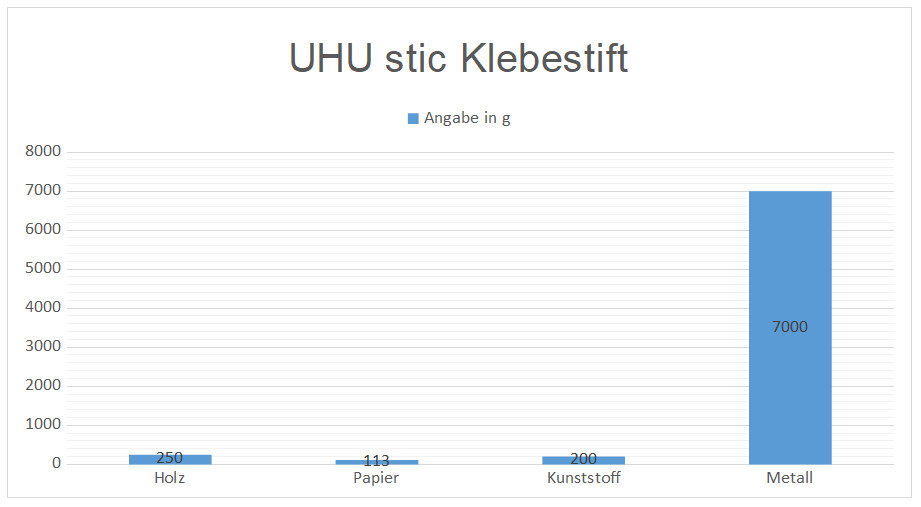

Messergebnisse:

Die Grafik zeigt die Zugbelastungsfähigkeit des Klebstoffs auf verschiedenen Oberflächen. Alle Ergebnisse sind auf eine Fläche von einem cm2 umgerechnet und angegeben worden.

Der Klebestift hat mit den Oberflächen keine besonders starken Klebkräfte entwickelt, mit Ausnahme beim Kleben von Metall. Holz und Kunststoff hatten beide einen Adhäsionsbruch. Bei Papier löste sich das Papier in einem Fügeteilbruch.

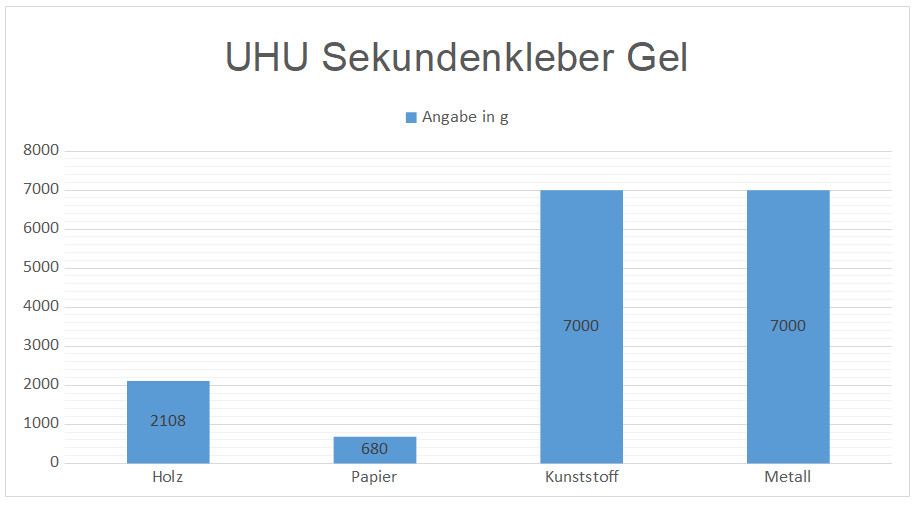

5-9. UHU Sekundenkleber Gel

Information:

Laut dem Hersteller ist er zum Kleben von Kunststoffen, Leder, Porzellan, Keramik, Holz, Metall, Kork, Filz, Stoff und Gummi, etc. geeignet.

Messergebnisse:

Die Grafik zeigt die Zugbelastungsfähigkeit des Klebstoffs auf verschiedenen Oberflächen. Alle Ergebnisse sind auf eine Fläche von einem cm2 umgerechnet und angegeben worden.

Der Sekundenkleber klebte Kunststoff und Metall besonders gut. Papier und Holz erlitten beide einen Adhäsionsbruch.

6. Schlussteil

Unsere Klebstoffe wiesen sehr oft Adhäsionsbrüche auf, was bedeuten kann, dass noch Verschmutzungen auf der Klebefläche vorhanden waren, also die Oberflächenvorbehandlung nicht vollständig erfolgte.

Vergleich der Klebstoffe an den einzelnen Fügeteilmaterialien:

Holz wurde von den meisten Klebstoffen gut miteinander zusammengeklebt. Ausnahmen waren Stärkekleister du der UHU stic. Die beste Klebkraft konnte vom Polyvinylalkohol-Klebstoff mit 2850 g pro cm2 entwickelt werden.

Beim Kleben von Papier gab es keinen Klebstoff, der gar keine Klebkraft entwickelte. Jedoch waren die Papierklebungen nicht so stark wie manch andere Materialklebungen. Dies liegt vermutlich an der rauen Oberfläche von Papier. Die stärkste Klebkraft konnte vom Polyvinylalkohol-Klebstoff mit 793 g pro cm2 entwickelt werden.

Bei den Kunststoffverbindungen gab es sehr unterschiedliche Ergebnisse. Der Thermoplast und der UHU Sekundenkleber hatten beide eine sehr hohe Klebkraft aufzuweisen, wohingegen die anderen Klebstoffe keine bis sehr geringe Klebkraft aufwiesen. Die beste Klebkraft entwickelte der UHU Sekundenkleber.

Das Material Metall war von den vier Klebstoffen Gelatineleim, Polyvinylalkohol, UHU stic und UHU Sekundenkleber sehr stark geklebt worden. Vom Polystyrol-Klebstoff mit 1260 g pro cm2 auch noch passabel und von den restlichen Klebstoffen nicht bis fast nicht geklebt worden.

Im Nachhinein ist uns aufgefallen, dass es wahrscheinlich spannender und eventuell auch besser gewesen wäre, wenn wir weniger Klebstoffe untersucht, dafür jedoch mehr Test durchgeführt hätten.

Unsere erste Idee war es zu jeder Klebstoffgruppe einen Klebstoff herzustellen und zu untersuchen. Dazu suchten wir für jede Gruppe einen Klebstoff aus, welcher machbar klang. Dies war jedoch nicht möglich, da viele Chemikalien nicht verfügbar waren.

7. Literaturverzeichnis

Internetquellen:

- https://de.wikipedia.org/wiki/Klebstoff (21.11.2018)

- http://www.chemie.de/lexikon/Klebstoff.html#Literatur (21.11.2018)

- https://www.vci.de/fonds/downloads-fonds/unterrichtsmaterialien/2015-11-unterrichtsmaterial-klebstoffe-textheft.pdf (21.11.2018)

- https://www.vci.de/fonds/downloads-fonds/unterrichtsmaterialien/unterrichtsmaterial-klebstoffe-experimente.pdf (21.11.2018)

- https://leitfaden.klebstoffe.com/index.php?section=5_14 (21.11.2018)

- https://www.chemie-schule.de/KnowHow/Klebstoff (21.11.2018)

- https://www.konstruktionsatlas.de/verbindungstechnik/kleben/kleben_vor_nachteil.shtml (21.11.2018)

- https://www.planet-schule.de/warum_chemie/kleben/themenseiten/t2/s1.html (21.11.2018)

- https://www.uhu.de/de/produkt.3495 (21.11.2018)

- https://www.uhu.de/de/produkt.3596.html (21.11.2018)

Alle Bilder wurden selbst aufgenommen.

[1] FCI-Heft (Die Kunst des Klebens), November 2015, Kapitel 2 Seite 11

« zurück zur Übersicht - Projektarbeiten